服务热线: 86-510-80628100

服务热线: 86-510-80628100 服务热线: 86-510-80628100

服务热线: 86-510-80628100工作辊主要技术参数

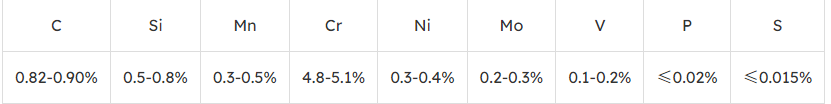

工作辊化学成分

工艺技术分析

mc5d工作辊属于高碳过共析钢,该钢在电渣重熔凝固中,遵循相律和选分结晶的规律,高熔点的碳化物先形核结晶,形成碳与合金元素富集区,在后期锻造变形中被拉长,形成碳与合金元素贫化带和富化带交替分布的带状组织,在带状组织附近还存在与基体有很大不同的一次碳化物(液析) 。在后续不合理的加热、锻造及冷却条件下,最终形成严重的碳化物、碳化带状及网状碳化组织。这种不良组织在最终热处理时易造成淬火裂纹,严重影响产品使用寿命。

技术措施研究

高温扩散是改善钢中偏析、消除液析碳化物的重要措施。高温扩散即通过高温长时间保温,一方面通过偏析元素充分扩散,改善钢内原始偏析程度,另一方面溶解或消除液析碳化物。

采用中间坯高温扩散具备一定优势,但由于中间坯扩散为成形火次,加热温度高,保温时间长,必须预留合理的锻造比,否则严重影响产品最终晶粒度。锻造比一般选择在1.8~2.0 之间。对于高温扩散时间,每类钢随着c 含量及合金不同,同时每个厂的电渣锭偏析程度不一样,扩散时间均不等,根据实践检验情况,按照3 h/100 mm控制扩散时间,能达到良好效果。

对于高温扩散温度,一般采取低于固相线下150~200℃的温度,mc5d 钢固相线为1332℃,考虑料温比炉温低30℃,最初按照1180~1200℃进行高温扩散,但实际液析碳化物不理想。后经实际验证按照1220~1240℃进行高温扩散,再将炉温降低至1180 ~1200℃保温1 h~2 h,液析碳化得到有效改善,同时避免了过热问题。辊坯为台阶轴类锻件,成形过程中由于先后顺序影响,先成形部位终锻温度下的二次碳化物析出严重,往往出现带状及网状超标问题。为避免该问题,坯料各部位尽可能采取均匀温度下成形,对此采取了下列控制措施: (1) 辊坯成形前各台阶部位直径方向预留30 mm 余量,锻造温度控制在900℃ 左右,再从一端顺序滚圆精整出成品。此作用是控制各台阶段成形温度均匀,打碎已析出的二次碳化物。(2) 预先留30 mm 余量,成形变形量约10%。此时表面温度低,坯料心部温度高,精整过程中,心部将获得较大变形量,可有效控制产品晶粒度。(3) 锻造后采取先水冷再鼓风雾冷方式,减少二次碳化物析出。

结论

(1) 该辊坯整体工艺设计,满足高质量辊坯制造需求。

(2) 采取中间过程坯高温扩散,能有效降低扩散时间,降低生产成本。

(3) 通过终锻前温度控制及余量小变形量,锻造后采取水冷加鼓雾冷却,能有效解决二次碳化物析出。

本文转载自网络,如有侵权,请联系删除。